【把脉问诊 助企提质增效】ECRS原则驱动效率提升之精益变革

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第十三篇《ECRS原则驱动效率提升之精益变革》。

安徽某新能源科技公司,主要生产各类新能源电池组。由于行业竞争激烈,公司整体生产效率低,成本居高不下,面临巨大的经营压力。赛宝认证中心专家组一行深入企业开展2024年安徽省“企业管理诊断提升活动”调研诊断工作。在专家组的指导下,公司组建专项改善小组采用精益生产的ECRS原则对生产线进行优化。

现状分析

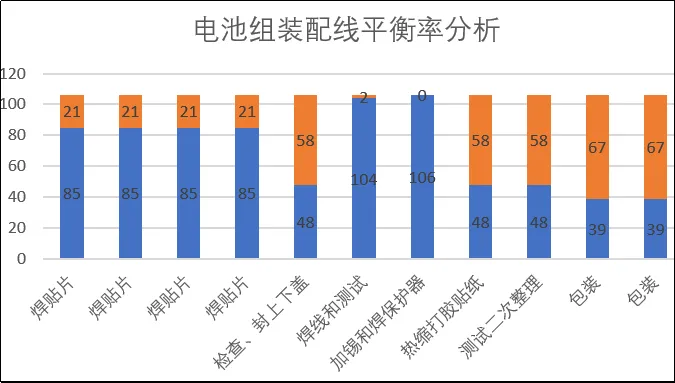

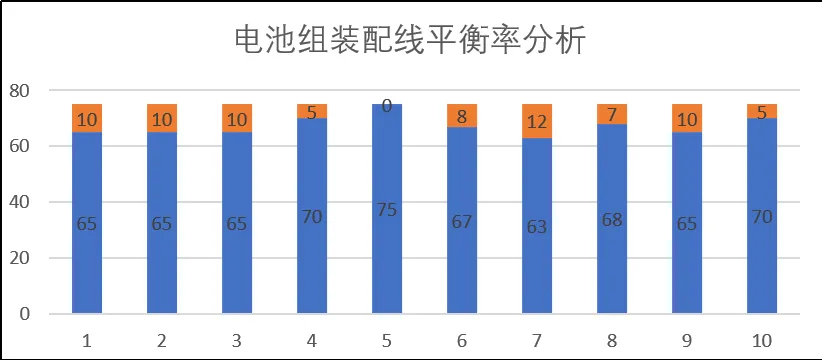

专家组进行时间研究和工作抽样,发现生产线平衡率仅65%,主要存在以下问题:

01 取消(Eliminate)

部分工序存在不必要的操作,如重复检查、过度包装等。

02 合并(Combine)

某些工序操作内容相似,可以合并以减少工作站数量。

03 重排(Rearrange)

工序布局不合理,物料和半成品流转不畅,增加了搬运时间和等待时间。

04 简化(Simplify)

部分工序操作复杂,需要简化作业步骤,降低操作难度。

改善措施

基于ECRS原则,制定了以下改善措施:

01取消(Eliminate)

取消重复检查环节,通过引入自动化检测设备,实现一次检测通过。

取消过度包装,根据客户需求调整包装标准,减少不必要的包装材料和人力成本。

02合并(Combine)

将两个相邻工序(元件组装和初步测试)合并为一个工作站,由同一名员工完成,减少物料搬运次数。

合并相似的质量检测步骤,使用多功能检测设备,提高检测效率。

03重排(Rearrange)

调整产线布局,根据工序流程和物料流动方向,重新安排工作站位置,减少物料搬运距离。

引入“U”型产线布局,使物料和半成品在产线内循环流动,减少等待时间和搬运成本。

04简化(Simplify)

简化复杂工序的操作步骤,通过引入专用工装夹具和辅助设备,降低操作难度和时间。

对员工进行操作技能培训,提高操作熟练度和效率。

改善效果

经过实施上述改善措施,生产线平衡率显著提高,具体效果如下:

01生产效率提升:生产线平衡率从原来的65%提高到85%,生产效率大幅提升。

02成本降低:取消和简化操作减少了人力和材料成本,合并和重排减少了搬运和等待时间,整体成本降低约10%。

03员工满意度提高:工作内容的简化和效率的提升,减轻了员工的工作压力,提高了工作满意度。

04产品质量提升:通过引入自动化检测设备和多功能检测设备,产品质量得到了有效控制,不良品率显著降低。

运用精益ECRS原则对生产线进行优化,是提升产线平衡率、降低生产成本的有效途径。通过取消不必要的操作、合并相似工序、重排产线布局和简化复杂操作,可以显著提高生产效率、降低成本、提高员工满意度和产品质量。未来,企业将继续按照专家组的指引深化精益生产理念,持续推动精益变革,提高整体竞争力。

“企业管理诊断提升活动”项目是安徽省工信厅针对中小企业发展困难,创新实施的为企业免费“送专家、送技术、送服务”服务。本项目中,赛宝作为专业机构,深入企业现场“把脉问诊”,聚焦“提质、降本、增效”三大目标,协助企业寻找发展瓶颈和技术难点,通过“对症开方治疗”,促进企业高质量发展。