【把脉问诊 助企提质增效】精益SMED,企业产品快速交付的高效引擎

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第十一篇《精益SMED,企业产品快速交付的高效引擎》。

某科技有限公司是一家主营美体内衣研发、生产、销售及个性化量身定制服务的高新技术企业。面对日益严峻的市场环境和款多量少的客户要求,企业专注运营系统改革,目标是实现产品的快速交付,高质高效满足客户的需求。

赛宝认证中心专家组一行深入企业开展广州“强企增效”三期项目调研诊断工作。根据企业需求,专家组诊断发现生产线换型工作中存在以下问题,导致平均换型时间长(9小时),生产效率低(78%)和产品交付平均周期长(21天)。

相关人员未掌握SMED的专业技能,对换型的内外部作业定义和现状不了解;

欠缺人员职责定义和分工,标准化的操作步骤和规范不足;

换型的内部作业混有外部作业,导致大量等待物料、工夹具和产品确认的时间浪费;

实际的内部作业没有经过有效改善,培训操作人员过程的耗时长、出货慢,等待首件确认时间长等。

针对以上问题,专家组给企业“对症下药“,协助企业组建专项小组,运用精益SMED工具推行快速换型的专项改善,通过建立高效的换型改善机制,给企业效率提升和产品快速交付注入强大的动力。

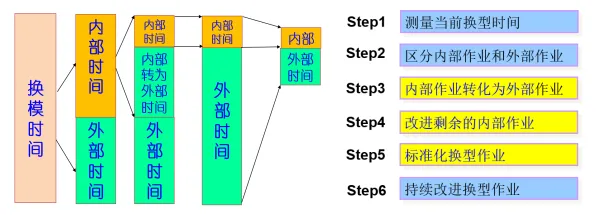

SMED的全称是“单分钟即时换模”(Single Minute Exchange of Die),是一种通过减少生产线设备更换时间和提高生产灵活性的技术方法,以达到提高生产效率、降低成本和缩短交期的目的。

项目实施过程

01测量当前换型时间

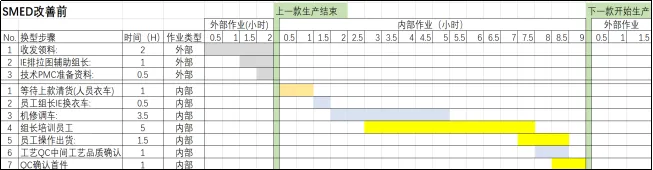

通过记录表和拍视频进行换型全程记录,精确测量得改善前各钟作业的细节时间,总换型平均时间为9小时。

02区分内部作业和外部作业

将换型过程中的所有作业区分为内部作业和外部作业,绘制如下现状图。同时,对换型步骤和操作规范、人员职责分工进行了明确的定义。

03内部作业转化为外部作业

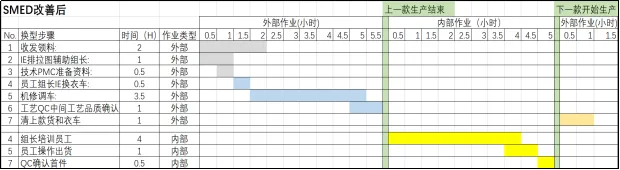

尽可能将内部作业转化为外部作业,缩短停工等待时间。项目组将清货、换衣车、机修调车和工艺确认作业的等待浪费,通过团队合作,流程和布局优化等方法转化为外部作业。

04改进剩余的内部作业

对于仍然需要停工才能完成的内部作业,继续改进。项目组通过各种创新方法,如使用视频SOP(下图)、灵活调配技术人员参与培训来缩短培训时间,提前准备各工位在制品以优化操作员出货时间,检验流程优化减少首件确认的等待时间。

05标准化换型作业

通过重新梳理和改善内外部作业后,改善后的平均换型时间减少到5小时,如下图。专家组协助项目团队对改善成果进行固化,制定了各类标准化文件12份。

06持续改进

建立了定期的生产线换型持续改善机制,识别新的改进机会,持续优化换型流程。

项目实施成果

经过近5个月的共同努力,企业推行精益SMED改善生产线换型作业,取得了显著的成效:换型作业平均时间由9小时减少到5小时,改善45%,生产效率由78%提升到89%,改善14%,产品交付平均周期由21天缩短到15天,改善28%。通过精益理念和工具的导入,帮助企业打造出一支专业能力强的改善团队,形成持续改善的精益文化,企业的核心竞争力不断增强。

“强企增效”项目是广州市工信局针对中小企业发展困难,创新实施的为企业免费“送专家、送技术、送服务”服务。本项目中,赛宝作为专业机构,深入企业现场“把脉问诊”,聚焦“提质、降本、增效”三大目标,协助企业寻找管理瓶颈和技术难点,通过“对症开方治疗“,帮助企业推行精益生产工具的应用,建立长效改善机制,不断提高生产效率,实现产品的快速交付,赋能企业高质量发展。