【把脉问诊 助企提质增效】推行设备预防保全,有效降低设备故障率

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第八篇《推行设备预防保全,有效降低设备故障率》。

某企业是设计、生产和销售空调用亲水铝箔产品,铝箔产品生产效率及质量主要依靠设备保障。但现有企业的设备管理更多处于故障应对处理,事后维修“救火”的状态,面临困境如下:

生产过程中出现设备故障,导致生产中断,生产计划无法达成;

对设备综合效率的现状无法定量掌握,不知道从何进行改进提升;

设备维修过于依靠个人能力,人员培养难度大,团队整体提升少;

设备部同事忙于维修设备故障,没有时间去做改进工作。

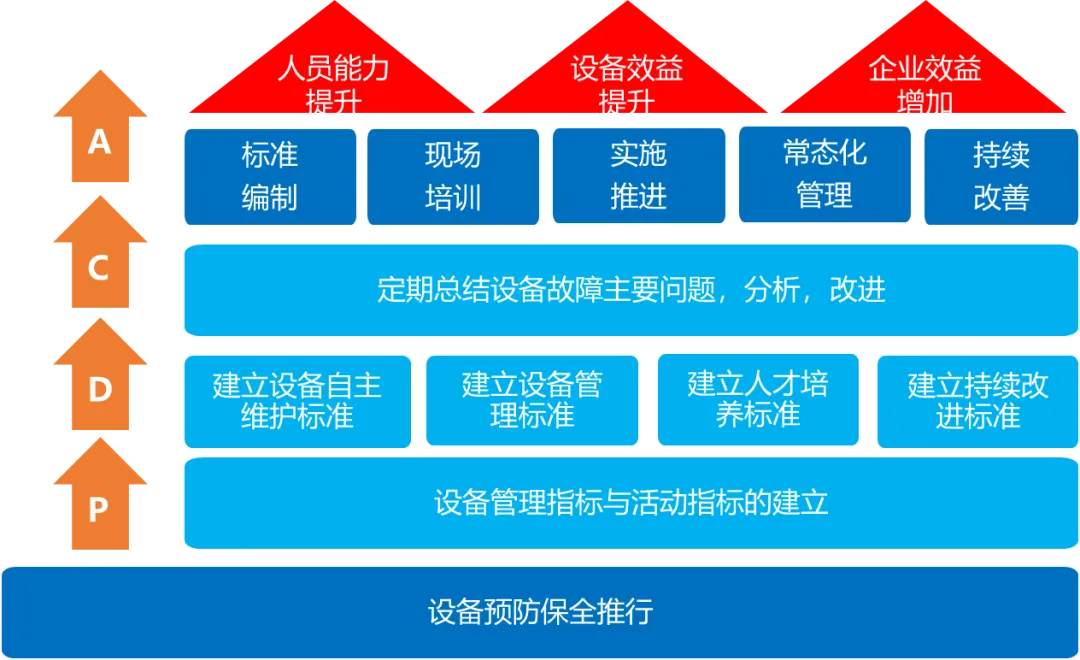

企业希望防止设备故障的发生,大幅削减生产中设备故障次数,降低故障对生产的影响,实现稳定生产。赛宝认证中心专家组一行深入企业开展“广东省中小微企业质量管理体系认证提升行动帮扶项目”调研诊断,依据TPM(全员生产维护)的基本思路,结合中小企业在设备管理方面资源投入及人员素养能力情况,建立一套以设备预防保全为主要核心的设备管理方法,形成面向中心企业在设备管理提升方面的技术解决方案。

通过成立“推行设备预防保全工作,降低设备故障率”项目团队,来专项开展设备管理改进活动。项目团队就企业设备管理现状及未来改进措施,改进目标等进行探讨,达成团队成员的改善共识。

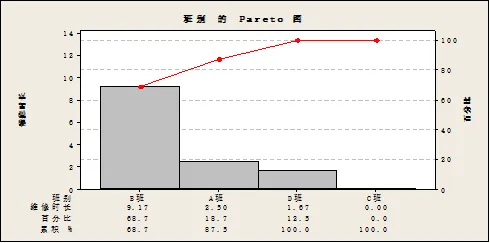

学习掌握改善的分析工具,如:柏拉图、MTBF等分析方法,识别主要问题集中资源改进。

每月对各机台收集的主要问题进行分析,制定改善措施及月度的检修计划,明确负责人,完成时间等,并进行检修后机台故障持续跟踪,观察改善效果。

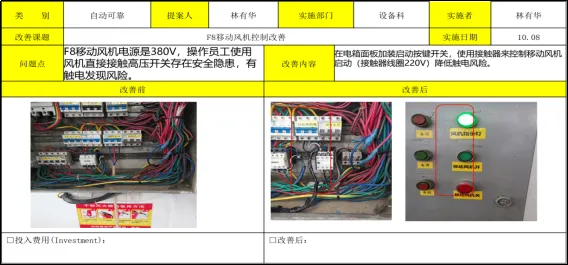

在车间现场,利用5-10分钟时间,将改善成果、设备维修案例等做成图文并茂的课件,通过员工的真实讲述,将技能进行分享学习。

将设备相关的保养项目(清洁、点检、润滑、紧固等)划归由操作工完成,定义并规范自主保全作业,严格加以实施;完善日常点检,加强检查监督。

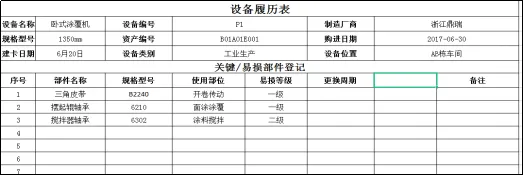

建立光箔机、分切机等设备关键备件及易损件清单,用于日常备件管理。

编制岗位技能要求,建立评估评分标准和评估雷达图,对比技能要求评估岗位员工技能水平,找出差距。制定相应培训计划,进行人员能力提升。

季度组织开展设备科成员的技能竞赛活动,进行表彰奖励,创造“赶学比超”的团队氛围。

完善设备档案,建立设备履历表,掌握设备整体情况,用于对设备的定期维保及专业保全进行指导。

根据公司经营重点,团队成员制定公司年度设备管理改善推行计划,进行系统改进提升。

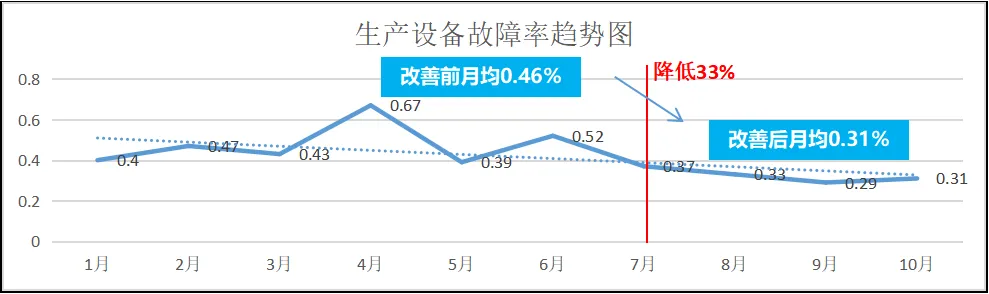

通过持续推动,企业设备故障率得到明显改善,改善后的7月-10月份,较改善前的1-6月份设备故障率降低33%。同时在项目实施过程中,完善了企业在设备点检、设备保养、设备故障分析、设备履历、设备管理改善、人才培养等各方面的标准化程序、文件共34份,综合改善了设备团队能力,建立形成了企业内部长期的自我改进机制。对未来在企业内持续开展设备管理改善项目具有很好的指导推动作用。

“广东省中小微企业质量管理体系认证提升行动帮扶项目”是广东省市场监督管理局针对中小企业发展困难,组织的强企服务。项目中,赛宝作为专业机构,深入企业现场“把脉问诊”,聚焦企业质量管理能力提升,协助企业寻找管理瓶颈和技术难点,通过有针对性的解决方案,帮助企业提高生产效率,支撑企业高质量发展。