【把脉问诊 助企提质增效】精益生产助力企业生产运营实现质的飞跃

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第九篇《精益生产助力企业生产运营实现质的飞跃》。

广州某企业是一家专注于研发和生产汽车空气弹簧、复合减震器、电子气泵及销售的高科技企业,为多家知名主机厂的空气弹簧供应商,产品远销美国、欧洲、中东、非洲、东南亚等地区。

为持续推进企业的高质量发展,2023年11月,企业邀请赛宝专家组入企诊断。诊断过程中,赛宝专家组发现公司存在生产效率低,工厂布局乱,现场管理差以及基层能力弱等痛点顽疾,企业亟需以打造标杆工厂为目标,全面导入精益生产管理,实现全面位降本增效。

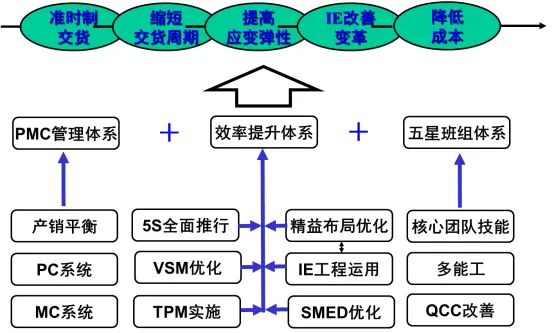

赛宝TSQ精益团队为企业定制3~5年中长期规划,全面导入精益生产体系和管理变革,通过实施快速交付、推动高效生产和建设五星团队,打造精益制造中心,实现质量、成本、交期、库存和班组全方位能力提升,形成了一套完整面向中心企业在全面精益生产管理提升方面的技术解决方案。

全厂全员培训4次,上从至下全员精益管理思想导入。中基层管理人员专业精益工具方法培训6次,精益实现方法学习,落地实施有抓手。

开展TPM设备维护,布局优化,现场改善,产能扩充,效率提升和作业优化等改善,为企业实实在在解决了106个问题点,推动企业全面实现生产改善,给生产运营带来巨大提升。

结合现代工厂管理理念,帮助企业全面规划设计工厂布局,打造精益标杆车间。

总经理、中高层管理干部和基层管理人员,理论学习和改善实战结合,打造五星班组。

实施生产工艺流程优化,整体布局优化,新自动化设备导入,IE工程效率提升改善,库存优化改善等合理化改善活动,全方位降本增效。

通过以上连续4个月全面精益生产管理改善,企业生产运营实现质的飞跃。2024年第2季度,生产运营指标显著提升,相比2023年11月,人均产值提升21.3%,库存降低33.5%,交付准时率提升42%,产品一次交检合格率提升20%,工厂单位面积产出提升15%,综合生产效益降本220万元。与此同时,企业尤其看重赛宝TSQ精益团队对中基层管理能力的整体提升以及在把脉问诊过程中为企业建立的长效机制,和赛宝形成了深度合作。

TSQ®是依托工业和信息化部电子第五研究所(又称中国电子产品可靠性和环境试验研究所、中国赛宝实验室)的整体技术服务而形成的以“问题整体解决”为目标的技术服务平台,已在国内多个行业和企业实施。服务过程中,赛宝结合企业的业务流程,通过整体解决方案的实施来解决企业面临的实际问题,提升企业质量效益,增强竞争力。