【把脉问诊 助企提质增效】活用精益生产工具,赋能企业变革

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第六篇《活用精益生产工具,赋能企业变革》。

佛山市“引智强企”项目中,某企业随着外部市场竞争不断加剧,在面对多品种小批量订单生产模式时,出现了一系列难题,订单准交低、生产效率不高、库存占用大量流动资金、制造成本居高不下和管理团队能力不足等问题。

赛宝精益团队利用丰富的精益生产管理经验准确抓取企业管理痛点,提出了非常切合企业实际需求的改善方案,并获得企业认可,企业与赛宝签订了为期12个月的精益变革项目。

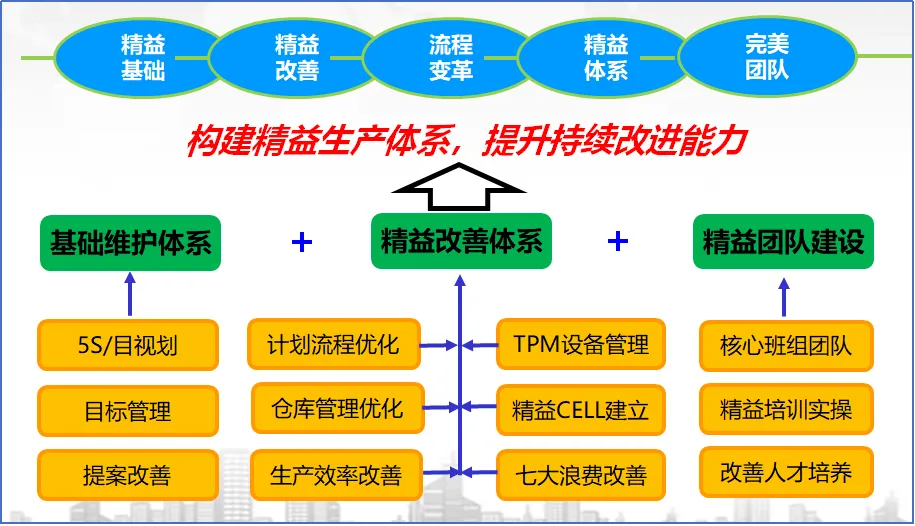

项目实施主要围绕“精益基础维护体系、精益生产改善体系、精益改善团队建设”三大主题,推动公司进行目标管理、提案改善、计划流程优化、TPM设备管理、核心班组建设等12个模块的改善,活用各种精益生产工具,进行整体改善,使其进行整体精益管理变革,从而助力公司持续降本增效,提升公司竞争力和影响力。

项目启动后,赛宝精益专家组带领企业通过启动、实施、改善、标准化四大阶段,通过流程优化、计划控制、效率提升和班组建设等方面实施了卓有成效的精益改善。

6月:项目启动动员,全面展开合作改善

7、8、9月:班组能力提升、合理化改善、KPI目标考核和PMC系统优化

10、11、12月:落实生产效率提升、TPM设备管理改善、一个流布局建立

次年1月:进行项目中期总结作业

次年2、3、4月:精益培训、七大浪费改善、生产流程固化等作业

次年5、6月:实施项目固化和水平展开,推动公司全面、持续改善

次年7月:进行项目验证总结作业

在12个月的项目实施过程中,通过优化计划排配、高级排程、导入精益工具、优化生产布局、成立合理化改善组织、6S推进组织、人均产量提升课题等,为企业切实解决750项具体问题,以下是项目实施过程中部分重点难题改善课题:

实现PMC主计划、周计划、日计划(3天滚动计划)计划在卷绕、焊灌车间落地实施。 实现精益一个流在焊编、粉包车间落地实施。 实现全公司基于标准工时ST的精准排程。 建立公司18项KPI指标数据库,明确各项管控指标和重点。 建立能源检查标准75项,指导企业节能降耗持续实施。 实现切脚、检查、包装虚拟一个流作业,达到节省12人的目的。 优化高级排程流程方法,实现系统排程。 合理化改善机制建立,项目周期内提出474件。 精益汇报机制建立(报告PPT化,改善周例会制度化等),确保精益改善持续执行。 实现焊灌一体机改善,实现1人3机作业,减少人员7人。

……

通过赛宝精益团队和项目组全体同仁的共同努力下,不仅提升公司成员的学习能力、改善能力、总结能力等,同时达成项目制定的4大改善目标,部分指标远超改善目标,为企业自我修炼,持续降本增效探出一条有效道路。

该企业“精益变革项目”,是赛宝TSQ精益团队成立以来实施多个精益项目之一,赢得了客户高度评价和信任。在项目实施过程中,赛宝精益专家组思路明确,稳扎稳打,优化了项目进度推进方式,运用“理论培训”+“实操辅导”相结合,侧重实际辅导,充分运用精益生产各种工具,结合现场实际帮助企业解决了大量问题和难题,带领项目组圆满达成目标,获得企业充分肯定,并于项目结束当年10月开展了精益项目二期合作。

面对内外环境的不确定性,制造业企业发展面临诸多挑战,如何让企业在竞争激烈的市场中健康稳健发展,降本增效是不变的法则。降本增效有很多方式方法,精益生产工具的应用是一种低成本、高收益的手段,值得所有制造型企业进行推广应用。通过活用精益生产工具,企业修炼内功,达到持续降本增效的目标,从而增强企业内在活动,提升企业竞争力。