【把脉问诊 助企提质增效】精益改善“411法则”助企修炼内功

编者按:针对中小企业发展过程中的问题,赛宝认证中心深入企业“把脉问诊”,聚焦“提质、降本、增效”三大目标,依托赛宝的技术能力和丰富经验,查找企业存在的短板与薄弱环节,汇聚专家意见形成“药方”,帮助企业改进“治疗”,全面提升企业核心竞争力。

希望我们的经验能为您带来启示,我们也愿为您企业的可持续发展提供专业的服务和科学的方法。今天推出第四篇《精益改善“411法则”助企修炼内功》。

广州某科技公司是一家专注于组合导航定位技术产品研发、生产和销售的企业,该企业开发的北斗地基增强系统、高精度车载组合导航定位系统及高性能GNSS天线,广泛应用在精密机械控制以及无人驾驶和高级辅助驾驶的高精度定位导航方案中。随着业务发展,企业在生产管理上面临着现场浪费多、规范性不足,生产效率低下,成本高,一线人员士气不佳等问题,严重影响到企业的可持续发展。

2023年12月至2024年4月,赛宝认证中心专家组一行深入企业开展“强企增效”项目调研诊断工作,专家组诊断后发现以下主要问题:

1、车间现场5S和目视化管理不足,现场管理缺乏关键数据目标和实时监控,关键问题没有及时暴露和解决,类似的问题不断重复发生。

2、设备维护保养管理缺乏规范性,没有设备综合效率等指标衡量设备运作状况。

3、现场布局、生产线和工装夹具设计不合理,物流线路迂回交错,工装夹具没有按照动作经济原则设计,造成运输、等待和动作浪费较多,现场发现浪费问题点共32处。

4、缺乏标准工时数据基准,无法合理衡量投入和产出的成效及改善计划管理,生产一线没有生产效率和计划达成率的统计数据。

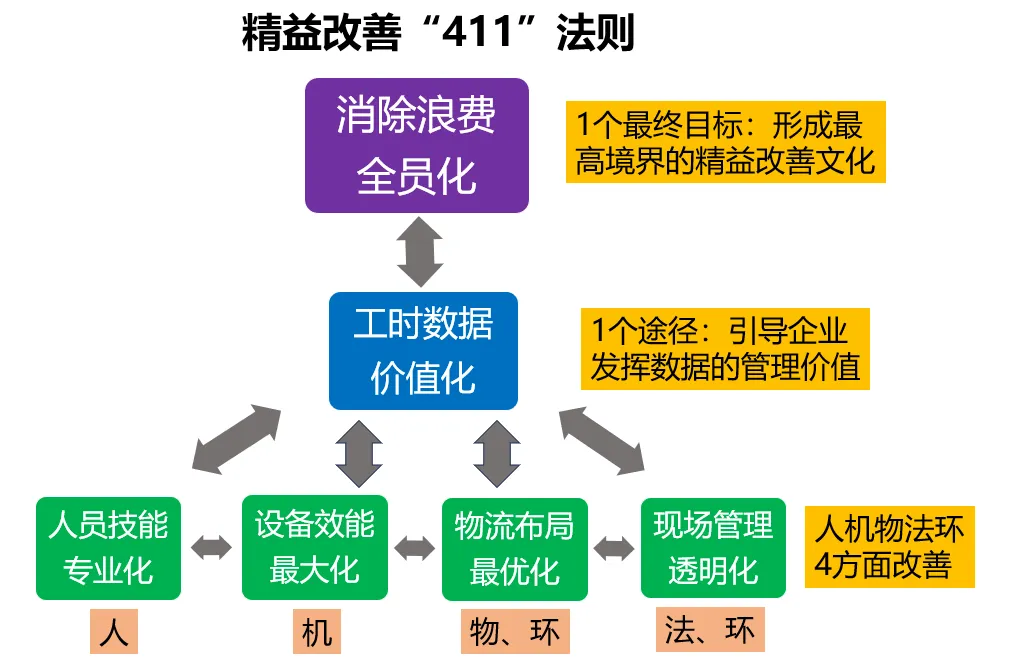

针对以上问题,专家组给企业“对症下药“,运用精益改善“411法则”推行生产精细化管理。“411法则”的实施逻辑如下图,包括四个基础改善,一个途径和一个最终目标。

四个基础改善指人员技能专业化、设备效能最大化、物流布局最优化和现场管理透明化的“人机物法环”全方位改善;一个途径“工时数据价值化”是指四个基础改善的成效都可以透过工时数据这一途径体现出来,通过不断优化人员和设备运作所需标准工时,企业充分发挥数据的管理价值从而推动绩效的持续改进;一个最终目标“消除浪费全员化”是指企业实现全员参与消除浪费的精益改善活动,形成最高境界的企业改善文化。

企业项目团队在专家组的指导下按照精益改善“411法则”按部就班落实改善措施。

01 人员技能专业化

对一线管理人员定期开展TWI和工业工程之作业测定和效率提升等专业培训,有效提高一线管理人员在工作教导、工作改善、工作关系和工作安全方面的技能水平,为企业提质增效夯实坚实的基础。

02 设备效能最大化

建立规范的设备管理机制。设置设备OEE、MTBF和MTTR等管理指标,定期评价总结机制;完善设备备件库存管理机制;根据停机问题分析,修订和完善设备点检保养标准确保设备效能最大化。

03 物流布局最优化

对4楼车间进行了物流布局优化。对电子仓库的货架进行重排布置,过道尺寸和方向进行了重新调整,工具仓与备用件仓的位置进行对调,使物流布局最优化,有效地提升车间的生产效率和降低成本。

04 现场管理透明化

完善现场5S和目视化管理。建立5S改善和监督巡查机制,确保现场管理安全规范;设立车间电子目视化看板,让生产状况一目了然。

05 工时数据价值化

建立了产品标准工时数据库。工程师根据产品类别分别制定了不同产品所需的标准工时数据库,数据库包括各类人员工时和设备机时,而且在推行改善过程中持续优化。工时数据库不仅是一个工具,更是一个数据资源,它可以帮助企业改善生产工艺、优化生产计划、提高产能利用率和生产效率,并为企业决策提供有力的支持,实现标准工时数据库的价值化。

06 消除浪费全员化

组织各车间全员开展“ECRS”消除浪费的精益改善。例如,成功实施了模块车间的设备软件系统优化和组装车间的夹具设计优化等,大大减少了测试运作时间,提高生产效率,逐步形成全员参与持续改善的企业文化。

经过专家组和企业项目团队近5个月的共同努力,企业通过实施精益改善“411法则”取得以下显著的改善成效,年度收益达128万元。

01 定量指标

· 生产效率从85%提升到94%,改善11%;

· 实施生产现场问题点改进28个。

02 定性指标

· 建立生产效率目标管理和定期检讨机制;

· 完善现场管理,以及布局、生产线工夹具设计规范和流程;

· 建立设备维护保养管理机制;

· 建立标工数据库和持续优化机制。

“强企增效”项目是广州市工信局针对中小企业发展困难,创新实施的为企业免费“送专家、送技术、送服务”服务。本项目中,赛宝作为专业机构,深入企业现场“把脉问诊”,聚焦“提质、降本、增效”三大目标,协助企业寻找管理瓶颈和技术难点,通过“对症开方治疗“,帮助企业提高生产效率,建立有效机制,助力企业修炼内功、实现高质量发展。